马扎克车床换刀速度调整方法是什么?调整后效果如何?

游客 2025-07-27 11:21 分类:游戏资讯 2

在现代机械加工领域中,马扎克(MAZAK)车床因其高精度和高效性能而被广泛使用。在车床加工过程中,刀具的更换速度直接影响生产效率和加工质量。掌握马扎克车床换刀速度的调整方法及其对加工效果的影响就显得尤为重要。本文将详细介绍马扎克车床换刀速度的调整步骤,并探讨调整后的效果。

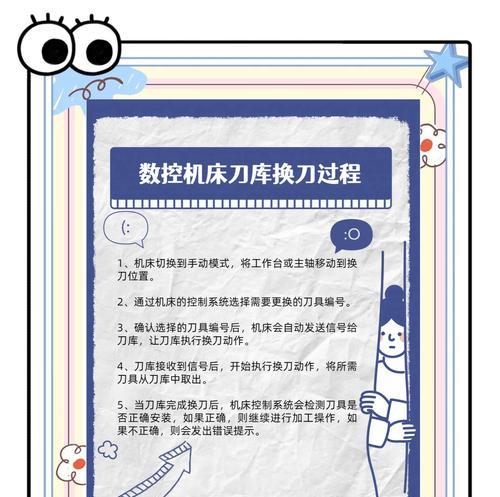

一、了解马扎克车床换刀系统的原理

在具体介绍调整方法前,了解马扎克车床换刀系统的原理至关重要。马扎克车床通常配备有自动换刀系统(ATC),该系统允许机床在不同加工任务之间迅速更换刀具。换刀速度由多个因素决定,包括刀具定位、刀具夹紧力度以及换刀机构的运动速度等。为了提高换刀速度,我们需要从这些方面入手。

二、马扎克车床换刀速度的调整方法

1.刀具定位调整

刀具定位的准确性是决定换刀速度的关键因素之一。调整刀具定位时,首先需要进入机床的刀具管理界面,对刀具参数进行校准。

步骤一:关闭机床,断开电源,以保证操作安全。

步骤二:打开刀具管理界面,选择对应刀具进行参数设置。

步骤三:根据刀具长度和直径,手动调整刀具定位器,确保其精确对准刀具。

步骤四:开启机床,进行试切,检查定位是否准确,必要时重复校准。

2.刀具夹紧力度调整

刀具夹紧力度如果过大或过小,都会影响换刀效率。夹紧力度的调整需要通过机床控制系统完成。

步骤一:在机床控制面板或界面中找到刀具夹紧力设置。

步骤二:根据刀具材质和形状,调整夹紧力度的数值,一般推荐力度在中等范围。

步骤三:进行实际切削测试,观察刀具是否在加工过程中出现滑动或夹持过紧导致的损坏。

3.换刀机构速度调整

换刀机构速度的调整需要对机床参数进行细微修改,以提高整个换刀过程的响应速度。

步骤一:访问机床系统参数设置界面。

步骤二:寻找与换刀速度相关的参数设置,如换刀速度、加速时间等。

步骤三:微调这些参数,逐步提高换刀速度,注意每次调整幅度不宜过大,以免影响机床稳定性。

三、调整后的效果观察

换刀速度调整完成后,加工效率的提升是直观的体现。

效率提升:明显缩短了刀具更换时间,整个加工流程的周期因此减少。

加工质量:刀具定位和夹紧力度的优化有助于提高加工精度和表面光洁度。

稳定性增强:合理调整换刀机构速度,保障了机床运行的稳定性,降低了故障率。

四、常见问题与解决方法

在调整马扎克车床换刀速度时,可能会遇到一些常见问题,例如定位不准、刀具夹紧异常等。

定位不准:可能是传感器或定位器故障,需要检查并维修或更换相应部件。

刀具夹紧异常:夹紧力度设置不当或夹紧机构磨损会导致此问题,应进行适当调整或更换零件。

五、

通过上述内容,我们可以看到马扎克车床换刀速度的调整是提高生产效率和加工质量的重要步骤。通过精确的定位、合理的夹紧力度及优化换刀机构速度,可以显著提升刀具更换效率,同时保证加工精度和设备稳定性。当然,调整过程中必须注意操作安全,遵循设备制造商的指导和建议。对于机械加工企业来说,深入了解并掌握这些调整技巧,将有助于提升竞争力,赢得更多的市场机会。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3561739510@qq.com 举报,一经查实,本站将立刻删除。!

相关文章

- 刀塔国内服务器玩法是什么?如何连接国内服务器? 2025-07-27

- 刀塔装备属性自定义方法? 2025-07-27

- 数控车床刀塔机中心的调整步骤是什么? 2025-07-27

- 王者营地名片删除方法是什么?删除后能否重新创建? 2025-07-27

- 刀塔2不同分段的打法和策略是什么? 2025-07-27

- 罪案现场86(探索真相) 2025-07-27

- 如何在Minecraft中摆放房子? 2025-07-27

- 如何查看《刀塔2》宝箱内的物品属性? 2025-07-27

- 三才归位转换步骤?转换后效果如何? 2025-07-26

- dota天堂之刃合成方法是什么? 2025-07-26

- 最新文章

-

- 《使命召唤手游资源哪里多野区资源点一览》(探索多野区)

- dota天堂之刃合成方法是什么?

- 如何玩好天罡部落冲突?

- 单机刀塔快速通关技巧有哪些?

- 炉石传说更换登录名称的方法是什么?遇到问题怎么办?

- 《忘川风华录韩非灵器搭配攻略》(打造最强战斗阵容)

- 《街霸2》日版胜利台词颠覆三观,春丽骂得真脏

- 《街头霸王》真人版电影人物敲定,成龙饰演春丽众望所归

- BLG请来Rookie的老大哥执教,shaodw即将代替北川成为BLG新打野

- FC游戏《坦克大战》就得这么修,整不死队友就炸基地

- 键盘比摇杆更有优势?那你能用键盘打出“天霸封神斩”

- 在阴阳师中如何更换组队队长?组队队长更换的条件是什么?

- 《重装战姬》游戏实用角色攻略一览(全面了解游戏中实用角色的技能和战术)

- 部落冲突点券使用策略是什么?如何合理消费?

- 我的世界中柜门的安装方法是什么?柜门安装需要注意什么?

- 热门文章

-

- 海外网友热议GEN斩获沙特杯冠军:中单差距太大!BO3模式拯救了LPL

- 疯狂联盟获取点券的途径有哪些?

- 罪案现场102(拼智力、推理与探索)

- 阴阳师中抛下玩家会有什么后果?影响有哪些?

- 和平精英(一步步教你如何获得炫酷的至尊金龙衣服)

- 《天天风之旅》游戏翅膀升级进阶强强强(翅膀进阶)

- 刀塔2中如何查看队友饰品品质?饰品品质有何影响?

- 《拳皇》让人闻风丧胆的小BOSS,最终BOSS都变成了配菜

- 《全民英雄》游戏刷魔钻方法详解(四种简单有效的魔钻获取技巧)

- dota2丢包问题如何解决?

- 原神冒险等级突破一攻略(突破一的秘诀揭秘)

- 魔兽世界90纳斯利亚堡M7猩红议会打法攻略(迎接挑战)

- 《泽诺尼亚传说3》游戏幻影猎手技能翻译介绍(探索幻影猎手的强大技能及其战斗应用)

- 《实况足球2024》游戏中阿森纳球员评分排行(揭秘阿森纳球员在《实况足球2024》游戏中的绝佳表现)

- 7月打野梯队:新五巨头登顶T0!重装刺客已成恶霸,典韦李白降级

- 热评文章

-

- 部落友谊战观战方法?如何成为观战者?

- 永恒彩虹岛的游戏玩法是什么?如何开始玩永恒彩虹岛?

- 绝地求生中如何获得美金?

- 热血传奇中角色为何只能走一步才能跑?如何解决?

- 部落冲突上限高吗?遇到上限问题该如何解决?

- 三国杀乐游vip角色查询问题?如何解决?

- 绝地求生浮云辅助使用技巧有哪些?

- 反恐精英2购买武器的步骤是什么?有哪些购买技巧?

- 绝地求生中如何击败山王?山王的战斗策略是什么?

- 征途圣龙的正确饲养方法是什么?

- 地下城与勇士中史诗套装的合成方法是什么?

- 保密室钥匙获取途径是什么?如何使用?

- 皇室战争中战舰水人卡组的玩法是什么?卡组搭配技巧有哪些?

- 绝地求生平民上衣获取途径是什么?

- 部落冲突变传奇模式怎么玩?游戏玩法有何不同?

- 热门tag

- 标签列表